夏天起动电流大(有时高达 5 倍额定电流),而冬天起动困难,严重时需要重新配液方可解决,加上水的蒸发和补充及其它导电离子进入液阻箱,均会引起液体电阻的改变。

夏天起动电流大(有时高达 5 倍额定电流),而冬天起动困难,严重时需要重新配液方可解决,加上水的蒸发和补充及其它导电离子进入液阻箱,均会引起液体电阻的改变。

3)对环境要求高,水电阻软起动装置不适合于置放在易结冰的现场。

4)液阻箱容积大,其根源在于阻性限流,减少容积引起温升加大,一次性起动后电解液通常会有 10℃-30℃的温升,使软起动的重复性差。

5)控制功能低下,起动时间、停止时间、初始电压、限压范围等主要控制参数均不能方便地调节,移动极板需要有一套伺服机构,它的移动速度较慢,难以实现起动方式的多样化。保护功能不全,无自检、过载保护、电流不平衡、断相等保护。

6)维护困难。须经常维护,须经常加液体以保持液位。在高压回路里加水作业有很大危险性。电极板长期浸泡于电解液中,表面会有一定的锈蚀,需要作表面处理。

7)安全性差。这是该装置最大的隐患,一旦维护不及时,至液位过低,起动时有引起装置爆炸的危险,爆炸后引起高压接地,给人员、设备带来灾难性的后果。在起动时有噪声及电动力致使之震动,特别是在极板运行中易造成导电水飞溅,安全性差。在高压起动回路中,用传动电机及传动机构控制极板运行,一旦控制失灵,后果比较严重。

2.3 热变电阻起动动装置

热变电阻起动利用液体的负温度特性来改变其电阻,所谓负温度特性,即温度越高,阻值越小,温度越低,阻值越大。在起动过程中,将热变电阻器(含液箱、热敏电解液、电极、导流机构等构成)串接于大容量电机的定子绕组中,起动电流流过热变电阻器加热液体,温度升高,阻值减小。起动过程中,回路总阻抗接近不变,从而使得电机起动过程电流较小、稳定且功率因数高。当电机起动完毕后,导流机构快速导出高温液体,使有效电阻区域内液体温度降至常温附近,以利于下一次起动。

热变电阻软起动优点:

1)电极无需动,因而减免了移动电极的伺服机构,减免了伺服机构可能带来的不安全;

2)起动电流较小,一般不大于2.5Ie,有显著的软起动特性;

3)起动时功率因数高,一般可维持在0.8以上,母线压降低,对电网稳定运行有益;

4)同时起动时起动转矩由小逐步增高,使得机械设备起动平稳,无冲击及噪音;

5)价格低廉。

热变电阻软起动缺点:

1)热变电阻为保温,必须把水箱封闭,且采用两层水箱,层与层之间注入变压器油隔离,液体在有限空间内加热,极易发生爆;

2)热变电阻的整个起动过程是不可控制的,谈不上闭环控制;

3)相比于液阻,环境温度对起动性能的影响更加严重;

4)具有一切液态软起动装置的共性,如发热量大、体积大,不能作到免维护;

5)对环境尤其是温度变化的耐受能力较差,难于保证不同环境温度下软起动性能的一致性;软起动功能单一,使适用范围受到一定的限制;不能实现软停止,不能实现带电流突跳的软起动。

2.4 晶闸管软起动

晶闸管软起动装置是利用反并联晶闸管及电子控制电路串接于三相电源与待起动电机之间,利用晶闸管的电子开关特性,通过软起动装置中的单片机控制晶闸管触发脉冲、触发角的大小来改变晶闸管导通程度从而改变其输出电压,进而改变起动电机的定子机端电压。当晶闸管导通角从00开始上升时,电机开始起动,随着导通角的增大,晶闸管输出电压也随之增大,电机转速进一步升高,直至晶闸管全导通,使电机电压接近额定电压,电机起动完毕后,软起动装置被旁路,电机改由工频运行方式。

晶闸管软起动装置优点:

1)起动电流、电压可控;

2)起动过程无级调速,并适应频繁起动。

晶闸管软起动装置缺点:

1)不能根据现场根据综合条件调整起动参数,达不到全面优化的起动效果;

2)起动电压到起动完成时,电压与全压有差距,切换到全压时有冲击;

3)一般只能接入电动机前端;

4)串并联大量的晶闸管,故障点多,维护、检修复杂;

5)价格较为昂贵。

2.5 电磁调压软起动

电磁调压软起动装置是采用一个可变电抗器件做为执行元件接入大电机定子回路,用相对电压较低的晶闸管(或其他电力电子器件),通过电磁转换的原理,调节电抗值,改变电动机的机端电压,从而达到控制电动机的起动过程,达到软起动的目的。

电磁调压软起动装置特点:

1)通过低压控制高压可调压变压, 其性能稳定可靠,耐冲击性能强、噪音小;

2)晶闸管在变压器二次回路,晶闸管无过压风险,无须光纤触发,性能稳定可靠,故障点少;

3)由于变压器的隔离,对电网谐波干扰大大减小,电网侧只有2%左右,(小于国家标准4%),有效克服超大容量的电动机起动时的电磁干扰。

4)与传统的电抗器、自耦变压器比较,起动转矩大,起动过程平稳可控,无二次切换冲击;

5)起动电压可调,可以根据负载的特征,设置较低的起动初始电压,从而电动机的起动电流更低,对电机和机械设备冲击小;

6)当电网容量偏低时,还可并联起动补偿电容,将起动电流控制到1.5倍额定电流,进一步减少对电网的冲击,降低网压降;

7)接线方式灵活,可接于大电机机端侧或中性点侧。

2.6 变频器软起动

变频器软起动方式是指大电机起动过程中既改变变频器输出端电源频率,又改变电源电压的一种起动方式,起动曲线平滑,适用于各种起动条件,是目前最先进的一种软起动方式,但其价格昂贵,并产生高次谐波污染电网,在起动次数较少且电机负载率且工作稳定条件下,选用变频器是不经济的,因而本文不予推荐。

3 采用电磁调压软起动的工程实例

3.1 工程概述

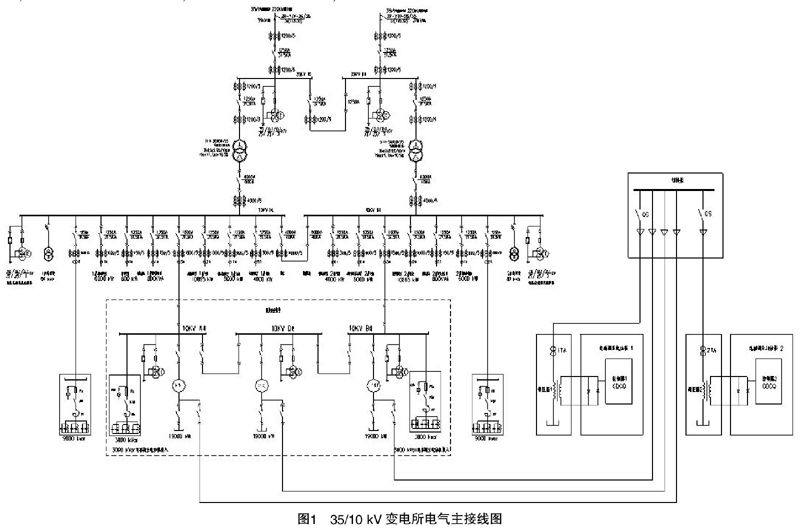

国内某钢铁公司建造两座1250m3高炉,配置两台10kV 19000kW汽动-电动风机(以下简称BPRT风机)及一台10kV 19000kW AV63备用电动鼓风机,外部供电为两路35kV电源。在高炉区设35/10kV变电所一座,配置2×50MVA主变,35kV及10kV均采用单母线分段接线方式,两台19000kW BPRT风机电机分别由35kV变电所两段10kV母线供电,19000kW AV63备用电动鼓风机经切换,可由10kV任一段母线供电以替换该母线段上退出运行的BPRT风机,同时禁止任意两台风机在同一段10kV母线同时工作。

由于风机电机容量很大,直接起动时电流大,母线压降不满足国标要求,经技术、经济比较,设计采用电磁调压软起动方式对上述三台大电机进行软起动,软起动装置内电磁调压部分起动柜为双套(一用一备),三台风机电机起动模式为软起二拖三,为保证风机起动时因功率因数较低(Cos=0.3左右)电磁调压软起动装置配置有专用起动电容器,在风机起动完毕后切除退出。

经工程实践,该套电磁调压软起动装置起动效果良好,达到预期效果。

3.2 电气主接线(见图1)

3.3 BPRT风机(19000kW,1485r.p.m)起动时电气参数表

3.3.1 系统参数

变压器输入电压 35kV 变压器输出电压 10kV

变压器额定容量 50MVA 变压器 10kV侧母线最大短路容量 300MVA

软起动电网电压相对值 0.92(起动补偿后3.3.2 电动机参数

电动机额定功率 19000kW 电动机额定电压 10kV

电动机额定电流 1253A 电动机额定功率因数 0.93

电动机额定转速 1485r/m 电动机最大转矩倍数 1.73

电动机堵转转矩倍数 0.48 电动机转子飞轮距 59720N.m2

3.3.3 负载参数

负载转动惯量 265000N.m2 静阻力矩 8500 Nm

起动最大阻力矩 26500 N.m

3.3.4 电动机起动参数

降压起动电流倍数 2.05 电动机额定容量 21.7MVA

全压起动电流倍数 4.0 电动机额定转矩 122188N.m

额定起动等效阻抗 1.182欧 额定起动等效电阻 0.236欧

额定起动等效电抗 1.17欧 降压起动电流 2568.7A

降压起动容量 44.5MVA 负荷系数 1.02

起动时间 42.2S

4 结论

高压软起动装置多种多样,应根据工程实际状况,考虑电网、工艺设备要求、现场土建条件、业主资金条件等各方面因素进行综合评估,在保证安全、可靠、经济的前提下选用最为合理的方案以保证工程的顺利实施。

【参考文献】

[1]卓乐友.电力工程电气设计手册[M].北京:水利电力出版社,1991.

[2]陈延镖.钢铁企业电力设计手册[M].北京:冶金工业出版社,1996.

[3]方大千.变频器、软起动器及PLC实用技术问答[M].北京:人民邮电出版社, 2007.

[责任编辑:薛俊歌]