材料、微加工、微电子等技术的发展,相控阵超声检测技术在工业无损检测领域取得了突破性的进展,尤其是在航空航天、管道环焊缝及核发电站等领域[1],如薄铝板搅拌摩擦焊焊缝、核电站主泵隔热板的检测。

材料、微加工、微电子等技术的发展,相控阵超声检测技术在工业无损检测领域取得了突破性的进展,尤其是在航空航天、管道环焊缝及核发电站等领域[1],如薄铝板搅拌摩擦焊焊缝、核电站主泵隔热板的检测。

1 工作原理

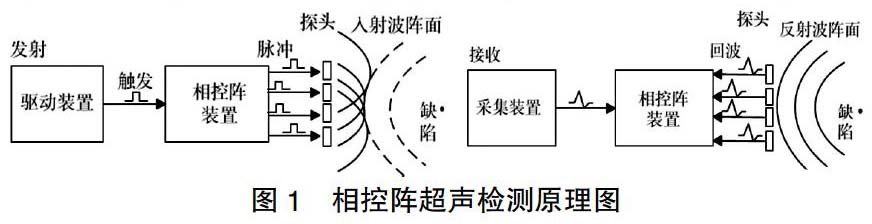

相控阵超声检测的核心部件是换能器,它是基于惠更斯-菲涅尔原理和亥姆霍兹声压积分定理设计的[2]。与传统超声探头不同,相控阵换能器由若干个独立的晶片按一定顺序排列组成,每个晶片又称为阵元。相控阵超声检测技术的核心在于相位调控[3],它包括发射和接收两部分。相控阵发射时,各阵元被同一频率的脉冲信号激励,在电子系统的控制下按一定的延时法则发射超声子波,具有不同相位的超声子波在空间叠加干涉,形成一个新的波阵面及合成声束,实现声束偏转和聚焦;接收时,依据超声回波到达各阵元的时间差对各子回波信号进行延时补偿,然后进行信号合成,使待定方向的回波信号叠加增强,而其他方向的回波信号削弱甚至抵消。最后,将检测信号以彩色图像的形式呈现在显示屏上,实现工件的相控阵超声检测,如图1所示。

相控阵超声换能器按其阵元排列形式不同分为三大类,即线形阵、矩形阵和圆形阵。将不同的阵元排列形式和聚焦法则结合形成相控阵检测3种基本的扫查方式,即线性扫查、扇形扫查及动态深度聚焦。

线性扫查:若干相邻阵元作为一组,依次对各组阵元施加相同的聚焦法则,使波束沿着换能器长度方向向前移动,如图2(a)所示。因此,相控阵换能器不需要或少移动位置,就能对试件进行相同深度的扫描检测。

扇形扫查:选择一组阵元,对该组阵元施加不同的聚焦法则,使声束动态偏转,形成扇形扫查区域,如图2(b)所示。同线性扫查不同,扇形扫查激发的阵元组不变,而聚焦法则动态变化。

动态深度聚焦:使用同一组阵元完成一次发射聚焦,波束在返回时不断载入新聚焦法则,使接收聚焦点覆盖整个深度范围,实现对声轴不同深度的检测,如图2(c)所示。因此,动态深度聚焦适合检测较薄的工件。

2 国内外研究进展

2.1 国外

1959年,世界上第一套相控阵超声检测系统诞生,该系统由Tom Brown研制,首次采用了动态聚焦的环形阵列换能器[4]。20世纪70年代,医用相控阵换能器出现,可对人体组织和器官进行超声成像。在此后相当长时间内,相控阵超声检测技术仅限于医疗领域。20世纪80年代,相控阵超声检测技术开始应用于核电站,主要检测压水堆安全壳、汽轮机叶片等关键部位。

随着压电复合材料、计算机技术、数据处理、大规模集成电路等技术的发展及应用,近年来相控阵超声检测技术开始逐步应用于工业领域。1992年,美国通用电气公司成功研制一台数字式相控阵超声成像系统,该系统通过编程的形式产生声束,可灵活控制声束的偏角,但该系统较为复杂,并不适合现场应用。第一套高集成的相控阵超声检测系统由英国的Hatfield成功研制[5],該系统可手持操作,方便工业现场使用。1998年,法国原子能委员会研制了一套基于VXI总线的相控阵超声扫描系统,该系统可同时使用多个的相控阵换能器进行检测,能自动聚焦确定缺陷的特性。2002年,加拿大R/D TECH公司研制了Pipe WIZARD相控阵超声检测系统,该系统适用于管道环焊缝检测,获得美国通用航空公司的认可。2005年,美国通用电气公司与德国铁路公司合作研发一套检测火车轮轴关键部位的相控阵超声系统[6]。2006年,LZEP与Sonovation公司合作研制出64通道的采样相控阵超声系统,该系统对各向异性材料(如奥氏体不锈钢、碳纤维复合材料)检测效果良好,并可实时三维成像。

2.2 国内

国内对相控阵超声检测的研究相对滞后,尤其在设备研发及工业应用等方面,但部分高校和科研机构进行了积极的探索,并取得一些成果。

2002年,周琦、刘方军等研制一套检测管道焊缝的相控阵超声仪器,其换能器采用压电陶瓷晶片,但无法抗边界干涉波[7]。随后,天津大学对管道环焊缝的检测也进行了深入研究,研制出管道环焊缝的便携式相控阵超声检测系统,具有良好的检测效果。2003年,清华大学施克仁教授的团队设计出16通道的相控阵超声检测系统,该系统采用了基于DDS技术的高精度相控发射电路,相位分辨率达到1.14度。中北大学对相控阵的声场特性进行了一系列研究,2006年成功研制了16通道的高精度触发系统,延时分辨率达到10ns[8]。2007年,中国科学院声学研究所研制了能轴向动态聚焦的环形阵列换能器,并研究了环形阵列探头辐射声场和反射声场的基本特性。2014年,南京航空航天大学的郭艳等研究了二维阵列各参数对声场特性的影响,并采用体绘制方法实现了由二维B扫描图像合成三维立体图像。

国内部分高校在相控阵超声检测的应用方面也取得了一些成果。哈尔滨工业大学研发了用于海洋平台结构管节点探伤的相控阵超声检测系统[9]。西南交通大学研制出车轮轮辋的相控阵实时检测系统。天津大学的孙芳[10]等利用相控阵超声检测技术对碳纤维复合材料进行检测,发现小波包变换对缺陷类型的区分具有较好的效果。北京航空航天大学的徐娜提出利用动态孔径聚焦方法对L型构件进行检测。

3 典型应用

3.1 管道环焊缝探伤

相控阵超声检测技术已被广泛用于各类焊缝的探伤,如核工业中奥氏体不锈钢焊缝、航空薄铝板摩擦焊焊缝、管道环焊缝。以管道环焊缝为例,传统超声探伤法检测管道环焊缝时,探头要在焊缝两侧频繁地移动,检测过程十分繁琐。使用相控阵超声探头检测环焊缝时,借助扫查器和编码器就能实现环焊缝的全体积扫查。检测过程中通过软件设置关键检测参数,不需要更换探头,也不需要复杂的夹持装置,能适应现场各种工作条件。

3.2 汽轮机叶轮裂纹的检测

汽轮机叶轮几何形状复杂,探头放置的空间有限,而缺陷尺寸较小且深浅不一,因此,传统的超声探伤难以适应这种工作环境。相控阵超声检测凭借其灵活的声束、高检测精度能有效解决该难题,将相控阵超声探头置于裂纹上方的检测面上,利用灵活的偏转聚焦声束和特有的扇形扫查方式,在探头不动的情况下就能对叶轮裂纹进行有效的检测。

3.3 飞机蒙皮的检测

飞机长期暴露在自然环境中,其蒙皮很容易出现分层、脱粘、裂纹等缺陷,这为飞机的正常飞行埋下巨大安全隐患。常规超声对于蒙皮表面和近表面的缺陷难以作定性、定量的检测。相控阵超声检测技术能灵活地控制聲束在空间各区域扫描,其声束的聚焦特性特别适用于飞机蒙皮这种高衰减材料的检测。

4 结论

相控阵超声检测技术通过对各阵元的延时控制产生偏转声束和聚焦声束,结合特有的线性扫查、扇形扫查、动态深度聚焦等扫查方式,比常规超声探伤具有更高的检测效率和准确度。相控阵超声检测技术不仅应用于管道环焊缝、汽轮机叶轮裂缝、飞机蒙皮的检测,还在航空航天、核电站、建筑、化工等领域发挥重要作用。目前,相控阵超声检测技术的发展重点是研发国产高性能检测设备,建立相控阵检测标准,并培训专业的检测人员。在无损检测技术发展大潮的推动下,相控阵超声检测将朝着便携化、自动化、图像化方向发展。

【参考文献】

[1]靳世久,杨晓霞,陈世利,等.超声相控阵检测技术的发展及应用[J].电子测量与仪器学报,2014,28(9):925-928.

[2]SUN F. Research on several key issues of ultrasonic phased array technology [D].Tianjin: Tianjin University,2012.

[3]吕庆贵.超声相控阵成像技术研究[D].太原:中北大学,2009.

[4]程继隆.超声相控阵检测关键技术的研究[D].南京:南京航空航天大学,2010.

[5]Hatfield JV.An integrated multi-element array transducer for ultrasonic imaging[J].Sensor and Actuators A,1994,41/42:167-173.

[6]Mahaut S.用动态自适应超声聚焦系统确定缺陷特性(译文)[J].无损检测,1998,20(8):236-238.

[7]周琦,刘方军,李志军,等.超声相控阵成像技术与应用[J].兵器材料科学与工程,2002,25(3):34-37.

[8]杨斌.超声相控阵系统中高精度触发系统研究[D].太原:中北大学,2007.

[9]单宝华,欧进萍.海洋平台结构管节点焊缝超声相控阵检测技术[J].焊接学报,2005,25(6):35-37.

[10]孙芳,曾周末,靳世久,等.碳纤维复合材料缺陷的小波包分析[J].计算机工程与应用,2012,48(13):1-5.